产品列表

工程案例展示

风机选型与安装

鸡舍多少台风机_锅炉风机油泵变频改造方案德国进口风机品牌——E

锅炉风机油泵变频改造方案

一、变频调速的节能意义

据报道,国家将出台限制性政策:“对新建和扩建工程需要调速的风机和水泵,一律不准采用挡板和阀门调节流量;对采用挡板和阀门调节流量的风机和水泵要分期、分批和有步骤地进行调速改造。”有此可见,该产品在锅炉上的应用势在必行。

风机水泵类负载多是根据满负荷工作需用量来选型,实际应用中大部分时间并非工作于满负荷状态,由于交流电机调速很困难。常用挡风板、回流阀或开/停机时间,来调节风量或流量,同时大电机在工频状态下频繁开/停比较困难,电力冲击较大,势必造成电能损耗和开/停机时的电流冲击。采用变频器直接控制风机、泵类负载是一种最科学的控制方法,当电机在额定转速的80%运行时,理论上其消耗的功率为额定功率的(80%)3,即51.2%,去除机械损耗电机铜、铁损等影响。节能效率也接近40%,同时也可以容易实现闭环恒压控制,节能效率将进一步提高。由于变频器可实现大的电动机的软停、软起,避免了启动时的电压冲击,减少电动机故障率,延长使用寿命,同时也降低了对电网的容量要求和无功损耗。为达到节能目的推广使用变频器已成为各地节能工作部门以及各单位节能工作的重点。

二、阀门特性及变频调速节能原理

阀门的开启角度与管网压力,流量的关系示意图如图

当电机以额定转速n0运行,阀门角度以a0(全开),a,a1变化时管道压力与流量只能是沿A,B,C,点变化。即若想减小管道流量到Q1,则必须减小阀门开度到a1,这使得阀前压力由原来的P0提高到Pq,实现调速控制后,阀后压力由原来的P0降到Ph。阀前阀后存在一个较大的压差△P=Pq-Ph。如果让阀门全开(开度为a0),采用变频调速,使风机转速至n1,且流量等于Q1,压力等于Ph,那么在工艺上则与阀门调节一样,达到燃烧控制的要求。而在电机的功耗上则大不一样。风机水泵的轴功率与流量和扬程或压力的成绩成正比。在流量为Q1,用阀门节流时,令电动机的功率为Nf=KPhQ1。用变频调速比阀门节流节省的电能为:

Nj-Nf=K(Pq-Ph)Q1=Q1△P。

由图可见,流量越低,阀门前后压力差越大,也就是说用变频调速在流量小,转速低时,节能效果更好。目前绝大多数锅炉燃烧控制系统中的风量调节都是通过调节风门挡板实现的,这种风量调节方式不但使风机的效率降低,也使很多能量白白消耗在挡板上。为了节约电能,提高锅炉燃烧控制水平,增加经济效益,采用变频调速系统取代低效高能耗的风门挡板,已成为各锅炉使用单位节能改造的重点。

三、节能效果计算

A、500万卡

(1)锅炉现有鼓风机两台,配用22kw电机,。假设风量在80%—30%之间变化,变频器平均节电率为35%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*22*35%*24*300*0.7=77616 元(约为7.76万元)

(2)锅炉现有引风机两台,配用75kw电机,。假设风量在90%—70%之间变化,变频器平均节电率为30%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*75*30%*24*300*0.7=226800 元=22.68万元

(3)每年总节约的电费:7.76+22.68=30.44万元

B、400万卡

(1)锅炉现有鼓风机两台,配用15kw电机,。假设风量在80%—30%之间变化,变频器平均节电率为35%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*15*35%*24*300*0.7=52920 元(约为5.29万元)

(2)锅炉现有引风机两台,配用55kw电机,。假设风量在90%—70%之间变化,变频器平均节电率为30%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*55*30%*24*300*0.7=166320 元=16.63万元

(3)每年总节约的电费:5.29+16.63=21.92万元

B、200万卡

(1)锅炉现有鼓风机两台,配用7.5kw电机,。假设风量在80%—30%之间变化,变频器平均节电率为35%,电费按0.7元/KWH,铁皮厂房通风降温,一年运行天数300,则每年节约的电费:

2*7.5*35%*24*300*0.7=26460 元(约为2.64万元)

(2)锅炉现有引风机两台,配用30kw电机,。假设风量在90%—70%之间变化,变频器平均节电率为30%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*30*30%*24*300*0.7=90720 元=9.07万元

(3)每年总节约的电费:2.64+9.07=11,车间降温.71万元

由以上估算情况可知,对于风机的变频改造效益非常明显。

四、工业锅炉燃烧过程的变频调速系统及本系统控制思想

工业锅炉根据采用的燃料不同,通常分为燃煤、燃油和燃气三种。这三种锅炉的燃烧过程控制系统基本相同,只是燃料量的调节手段有所区别.在各种民用、工业锅炉热工自动控制过程中,锅炉燃烧过程的自动控制是一项重要的控制内容。传统的控制方式中,鼓、引风机的风量一般采用风门挡板控制,炉排电机及给粉机采用滑差调速,其弊端是调节不及时,操作复杂,不能确保锅炉的最佳运行状态,浪费能源。对工业锅炉燃烧过程实现变频器调速主要是通过变频器调节送风机的送风量、引风机的引风量和燃料进给.

锅炉变频电控柜主要有以下几类:

1).锅炉补水变频电控柜

实现锅炉汽包连续均匀补水,保障给水量与蒸发量的平衡,使汽包水位自动控制在正负10mm精度,对稳定汽包水位、汽压、蒸汽品质和锅炉的安全经济运行都有积极的促进作用,并有效地减轻了工人的劳动强度。

2).锅炉鼓风机变频电控柜

通过炉膛中烟气氧量变送器传输的电流/电压信号,控制鼓风机转速,保障烟气氧量稳定在燃料燃烧要求的最佳范围,达到节电和节煤双重效果。

3).锅炉引风机变频电控柜

使炉膛内的负压稳定在-20Pa(约-2mmH2O)左右,不仅为炉膛内的燃料燃烧达到最佳的风煤比提供了基础条件,而且不使炉膛吸入过多的冷空气和烟道排出过多热量,同时还避免了由于人工操作不当和维护不及时引起的人身和设备事故。

4).锅炉输煤变频电控柜

采用光电编码器PG检测电动机转子转速,进行速度反馈控制转速,根据负荷量和风量精确地调整和控制输煤量,使燃煤充分燃尽,减少烟尘污染。

新的锅炉燃烧控制系统只是将原系统的阀门开度控制信号转接到变频器上,改造的工程量很小,但带来的好处是多方面的。首先是执行机构,包括变频器、风机、电机的线性度大大改善了, 因为变频器输出的是频率,即速度控制信号,而风机的风量是与速度成正比的,其次执行机构的反应时间比阀门要快,且是由变频器编程设定的,这两点都有利于控制精度的提高和系统的稳定性。系统的最大的优点正如上面讨论的那样,大大节约了风机消耗的电能,降低了锅炉生产的成本。

为了保证锅炉的安全,稳定, 经济运行,保证供油负荷量与供油质量,一般按能量平衡,风煤比例,风量平衡来控制系统,并保证供油压力与供油温度基本稳定。

燃烧控制系统实质上是能量平衡系统,它以温度及压力作为能量平衡指标,量出而入,不断地根据用温度与压力的变化成比例地调整燃烧量与送风量,同时保证充分燃烧及热量的充分利用。

本控制系统主要包括:

(1).炉膛负压控制系统:是使进出炉膛的 空气量维持平衡的控制系统,一般以炉膛压力作为空气量平衡与否的指标,通过调整排向大气的引风量达到空气量进出平衡,为提高控制品质,一般以送风量或送风挡板开度作为前馈量,构成前馈—反馈控制系统。

(2).油温控制系统是为满足供油质量指标而设置的。通过调整送风量及炉排的速度,来平衡这个指标,使主参数构成串级控制系统。

(3). 供油压力控制系统,根据外部的压力检测信号,判断外部的负载情况,结合设定的压力范围,使供油质量达到最佳效果。

根据以上几点,结合现在的锅炉设备及控制系统,采用上述锅炉改造分类的2、3两者结合的方式,即用引风机变频柜来控制炉膛内的负压,使用负压可以稳定在设定的压力范围;通过炉排电机的转速来调整鼓风变频器,使燃料达到充分燃烧,也保持了温度的一定范围,

五、系统框图及改造方案:

电气主回路图

系统原理图

根据原有控制系统,可以做如下改动,保持原有系统不变,增加变频柜,系统各台电机均由相应变频器驱动,在变频器出现故障时可选择工频启动,以使用原有的控制系统,保证生产的连续性。在操作面板上有明显的操作指示。手动时可以根据实际的温度,在操作面板上通过调节电位器以调节各变频器的频率,保证一定的煤风比例。负压则通过显示的压力情况,人为地调节引风变频器的频率。

在自动时根据温度及负压力这两个来调变频器,引风变频器自动根据压力变送器反馈给PLC的压力信号,及在触摸屏上设的压力数值,PLC自动调节输出频率控制变频器的转速,以保持负压恒定。送风变频器则根据温度传感器给PLC的温度信号及设定的温度范围,自动调节频率保持锅炉温度的恒定,并可根据外部的送煤机构情况,通风降温设备生产厂,配合送风变频器自动地控制给煤,保证锅炉达到最佳的燃烧效果。

在两套供油回路中,自动控制时根据出油及回油的压力变化数值,以判断外部的负载情况,自动地调节压力,当出油的压力大于回油的压力时,在一定的范围之内,可以通过PLC的运算自动增加变频器频率,若变频器的输出达到满载时,自动地启动另一套供油回路,以保证生产的需要;反之,若出油压力接近于回路的压力,就自动地切断一套供油回路,降低频率,在保证生产的同时,达到节能的效果。手动时也可通过面板上电位器来调节频率,使手动自动能相互切换,提高了系统的操作适用性。

注:所有的变频器除了通过PLC来控制外,也可以设计成通过面板的电位器人工设定频率来控制。可使保证了系统的可靠性。

六、功能及特点

无论是手动调节还是自动调节,采用变频器控制将有以下诸多优点:

(1)、采用变频器控制电机的转速,取消挡板调节,降低了设备的故障

率,节电效果显著;

(2)、采用变频器控制电机,实现了电机的软启动,延长了设备的使用寿

命,避免了对电网的冲击;

(3)、电机将在低于额定转速的状态下运行,减少了噪声对环境的影响;;

(4)、具有过载、过压、过流、欠压、电源缺相等自动保护功能及声光报警功能;

(5)、安装时可不破坏原有的配电设施及环境不影响生产。

(6)、根据外部温度信号自动地调整送风量,操作方便。

(7)、自动控制炉膛负压,减少人工操作因素。

(8)、自动控制油路油压,使用两套新旧系统可以相互备用,自动切换,

保证生产的同时提高了系统的可靠性。

本文链接: 德国进口风机品牌——EMB-PAPST

版权申明: 来源网络,转载请注明: 转载自 上一篇: 离心风机的特性 下一篇: 各种鼓风机的密封形式 发表评论 取消回复

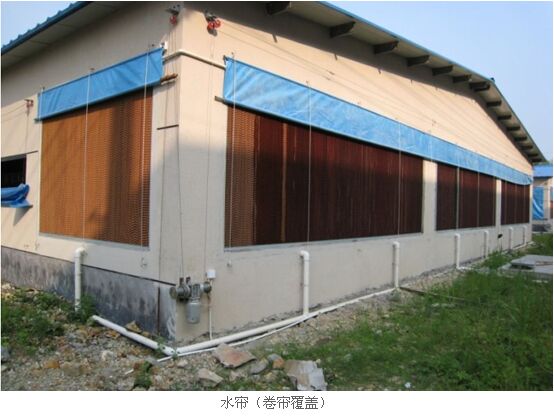

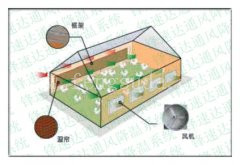

太阳集团负压风机-大北农集团巨农种猪示范基地风机设备水帘设备供应商!台湾九龙湾负压风机配件供应商! 主要产品猪舍通风降温,猪棚通风降温,猪场通风降温,猪舍风机,养殖地沟风机,猪舍地沟风机,猪舍多少台风机,厂房多少台风机,车间多少台风机,猪舍什么风机好,厂房什么风机好,车间什么风机好,多少平方水帘,多大的风机,哪个型号的风机 相关的主题文章:

一、变频调速的节能意义

据报道,国家将出台限制性政策:“对新建和扩建工程需要调速的风机和水泵,一律不准采用挡板和阀门调节流量;对采用挡板和阀门调节流量的风机和水泵要分期、分批和有步骤地进行调速改造。”有此可见,该产品在锅炉上的应用势在必行。

风机水泵类负载多是根据满负荷工作需用量来选型,实际应用中大部分时间并非工作于满负荷状态,由于交流电机调速很困难。常用挡风板、回流阀或开/停机时间,来调节风量或流量,同时大电机在工频状态下频繁开/停比较困难,电力冲击较大,势必造成电能损耗和开/停机时的电流冲击。采用变频器直接控制风机、泵类负载是一种最科学的控制方法,当电机在额定转速的80%运行时,理论上其消耗的功率为额定功率的(80%)3,即51.2%,去除机械损耗电机铜、铁损等影响。节能效率也接近40%,同时也可以容易实现闭环恒压控制,节能效率将进一步提高。由于变频器可实现大的电动机的软停、软起,避免了启动时的电压冲击,减少电动机故障率,延长使用寿命,同时也降低了对电网的容量要求和无功损耗。为达到节能目的推广使用变频器已成为各地节能工作部门以及各单位节能工作的重点。

二、阀门特性及变频调速节能原理

阀门的开启角度与管网压力,流量的关系示意图如图

当电机以额定转速n0运行,阀门角度以a0(全开),a,a1变化时管道压力与流量只能是沿A,B,C,点变化。即若想减小管道流量到Q1,则必须减小阀门开度到a1,这使得阀前压力由原来的P0提高到Pq,实现调速控制后,阀后压力由原来的P0降到Ph。阀前阀后存在一个较大的压差△P=Pq-Ph。如果让阀门全开(开度为a0),采用变频调速,使风机转速至n1,且流量等于Q1,压力等于Ph,那么在工艺上则与阀门调节一样,达到燃烧控制的要求。而在电机的功耗上则大不一样。风机水泵的轴功率与流量和扬程或压力的成绩成正比。在流量为Q1,用阀门节流时,令电动机的功率为Nf=KPhQ1。用变频调速比阀门节流节省的电能为:

Nj-Nf=K(Pq-Ph)Q1=Q1△P。

由图可见,流量越低,阀门前后压力差越大,也就是说用变频调速在流量小,转速低时,节能效果更好。目前绝大多数锅炉燃烧控制系统中的风量调节都是通过调节风门挡板实现的,这种风量调节方式不但使风机的效率降低,也使很多能量白白消耗在挡板上。为了节约电能,提高锅炉燃烧控制水平,增加经济效益,采用变频调速系统取代低效高能耗的风门挡板,已成为各锅炉使用单位节能改造的重点。

三、节能效果计算

A、500万卡

(1)锅炉现有鼓风机两台,配用22kw电机,。假设风量在80%—30%之间变化,变频器平均节电率为35%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*22*35%*24*300*0.7=77616 元(约为7.76万元)

(2)锅炉现有引风机两台,配用75kw电机,。假设风量在90%—70%之间变化,变频器平均节电率为30%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*75*30%*24*300*0.7=226800 元=22.68万元

(3)每年总节约的电费:7.76+22.68=30.44万元

B、400万卡

(1)锅炉现有鼓风机两台,配用15kw电机,。假设风量在80%—30%之间变化,变频器平均节电率为35%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*15*35%*24*300*0.7=52920 元(约为5.29万元)

(2)锅炉现有引风机两台,配用55kw电机,。假设风量在90%—70%之间变化,变频器平均节电率为30%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*55*30%*24*300*0.7=166320 元=16.63万元

(3)每年总节约的电费:5.29+16.63=21.92万元

B、200万卡

(1)锅炉现有鼓风机两台,配用7.5kw电机,。假设风量在80%—30%之间变化,变频器平均节电率为35%,电费按0.7元/KWH,铁皮厂房通风降温,一年运行天数300,则每年节约的电费:

2*7.5*35%*24*300*0.7=26460 元(约为2.64万元)

(2)锅炉现有引风机两台,配用30kw电机,。假设风量在90%—70%之间变化,变频器平均节电率为30%,电费按0.7元/KWH,一年运行天数300,则每年节约的电费:

2*30*30%*24*300*0.7=90720 元=9.07万元

(3)每年总节约的电费:2.64+9.07=11,车间降温.71万元

由以上估算情况可知,对于风机的变频改造效益非常明显。

四、工业锅炉燃烧过程的变频调速系统及本系统控制思想

工业锅炉根据采用的燃料不同,通常分为燃煤、燃油和燃气三种。这三种锅炉的燃烧过程控制系统基本相同,只是燃料量的调节手段有所区别.在各种民用、工业锅炉热工自动控制过程中,锅炉燃烧过程的自动控制是一项重要的控制内容。传统的控制方式中,鼓、引风机的风量一般采用风门挡板控制,炉排电机及给粉机采用滑差调速,其弊端是调节不及时,操作复杂,不能确保锅炉的最佳运行状态,浪费能源。对工业锅炉燃烧过程实现变频器调速主要是通过变频器调节送风机的送风量、引风机的引风量和燃料进给.

锅炉变频电控柜主要有以下几类:

1).锅炉补水变频电控柜

实现锅炉汽包连续均匀补水,保障给水量与蒸发量的平衡,使汽包水位自动控制在正负10mm精度,对稳定汽包水位、汽压、蒸汽品质和锅炉的安全经济运行都有积极的促进作用,并有效地减轻了工人的劳动强度。

2).锅炉鼓风机变频电控柜

通过炉膛中烟气氧量变送器传输的电流/电压信号,控制鼓风机转速,保障烟气氧量稳定在燃料燃烧要求的最佳范围,达到节电和节煤双重效果。

3).锅炉引风机变频电控柜

使炉膛内的负压稳定在-20Pa(约-2mmH2O)左右,不仅为炉膛内的燃料燃烧达到最佳的风煤比提供了基础条件,而且不使炉膛吸入过多的冷空气和烟道排出过多热量,同时还避免了由于人工操作不当和维护不及时引起的人身和设备事故。

4).锅炉输煤变频电控柜

采用光电编码器PG检测电动机转子转速,进行速度反馈控制转速,根据负荷量和风量精确地调整和控制输煤量,使燃煤充分燃尽,减少烟尘污染。

新的锅炉燃烧控制系统只是将原系统的阀门开度控制信号转接到变频器上,改造的工程量很小,但带来的好处是多方面的。首先是执行机构,包括变频器、风机、电机的线性度大大改善了, 因为变频器输出的是频率,即速度控制信号,而风机的风量是与速度成正比的,其次执行机构的反应时间比阀门要快,且是由变频器编程设定的,这两点都有利于控制精度的提高和系统的稳定性。系统的最大的优点正如上面讨论的那样,大大节约了风机消耗的电能,降低了锅炉生产的成本。

为了保证锅炉的安全,稳定, 经济运行,保证供油负荷量与供油质量,一般按能量平衡,风煤比例,风量平衡来控制系统,并保证供油压力与供油温度基本稳定。

燃烧控制系统实质上是能量平衡系统,它以温度及压力作为能量平衡指标,量出而入,不断地根据用温度与压力的变化成比例地调整燃烧量与送风量,同时保证充分燃烧及热量的充分利用。

本控制系统主要包括:

(1).炉膛负压控制系统:是使进出炉膛的 空气量维持平衡的控制系统,一般以炉膛压力作为空气量平衡与否的指标,通过调整排向大气的引风量达到空气量进出平衡,为提高控制品质,一般以送风量或送风挡板开度作为前馈量,构成前馈—反馈控制系统。

(2).油温控制系统是为满足供油质量指标而设置的。通过调整送风量及炉排的速度,来平衡这个指标,使主参数构成串级控制系统。

(3). 供油压力控制系统,根据外部的压力检测信号,判断外部的负载情况,结合设定的压力范围,使供油质量达到最佳效果。

根据以上几点,结合现在的锅炉设备及控制系统,采用上述锅炉改造分类的2、3两者结合的方式,即用引风机变频柜来控制炉膛内的负压,使用负压可以稳定在设定的压力范围;通过炉排电机的转速来调整鼓风变频器,使燃料达到充分燃烧,也保持了温度的一定范围,

五、系统框图及改造方案:

电气主回路图

系统原理图

根据原有控制系统,可以做如下改动,保持原有系统不变,增加变频柜,系统各台电机均由相应变频器驱动,在变频器出现故障时可选择工频启动,以使用原有的控制系统,保证生产的连续性。在操作面板上有明显的操作指示。手动时可以根据实际的温度,在操作面板上通过调节电位器以调节各变频器的频率,保证一定的煤风比例。负压则通过显示的压力情况,人为地调节引风变频器的频率。

在自动时根据温度及负压力这两个来调变频器,引风变频器自动根据压力变送器反馈给PLC的压力信号,及在触摸屏上设的压力数值,PLC自动调节输出频率控制变频器的转速,以保持负压恒定。送风变频器则根据温度传感器给PLC的温度信号及设定的温度范围,自动调节频率保持锅炉温度的恒定,并可根据外部的送煤机构情况,通风降温设备生产厂,配合送风变频器自动地控制给煤,保证锅炉达到最佳的燃烧效果。

在两套供油回路中,自动控制时根据出油及回油的压力变化数值,以判断外部的负载情况,自动地调节压力,当出油的压力大于回油的压力时,在一定的范围之内,可以通过PLC的运算自动增加变频器频率,若变频器的输出达到满载时,自动地启动另一套供油回路,以保证生产的需要;反之,若出油压力接近于回路的压力,就自动地切断一套供油回路,降低频率,在保证生产的同时,达到节能的效果。手动时也可通过面板上电位器来调节频率,使手动自动能相互切换,提高了系统的操作适用性。

注:所有的变频器除了通过PLC来控制外,也可以设计成通过面板的电位器人工设定频率来控制。可使保证了系统的可靠性。

六、功能及特点

无论是手动调节还是自动调节,采用变频器控制将有以下诸多优点:

(1)、采用变频器控制电机的转速,取消挡板调节,降低了设备的故障

率,节电效果显著;

(2)、采用变频器控制电机,实现了电机的软启动,延长了设备的使用寿

命,避免了对电网的冲击;

(3)、电机将在低于额定转速的状态下运行,减少了噪声对环境的影响;;

(4)、具有过载、过压、过流、欠压、电源缺相等自动保护功能及声光报警功能;

(5)、安装时可不破坏原有的配电设施及环境不影响生产。

(6)、根据外部温度信号自动地调整送风量,操作方便。

(7)、自动控制炉膛负压,减少人工操作因素。

(8)、自动控制油路油压,使用两套新旧系统可以相互备用,自动切换,

保证生产的同时提高了系统的可靠性。

1963年,建立在ELEKTROBAU穆尔芬根(EBM)由格哈德·斯特姆和亨氏施乐的。

EBM的工程技术源于德国,他们的企业中心是互相关联的重点,共有超过650个工程师和技术人员找到了理想的要求。他们的电机技术,电子和空气动力学领域的深入细致的工作。

在EBM他们一遍又一遍生产出新的和优秀的理念和产品,比如节能绿色科技EC风机直径达到1600毫米或节能电机的制冷技术确保储蓄被制成清凉如冰任何冷却任务。

在EBM必安派特圣若尔的重点实在电子冷却段IT和电信与传说中的紧凑球迷永久的增加。从EMB必安派特风机兰茨胡特的范围来讲,他们的任务几乎是悄无声息的纷纷建立了供热工程一个很好的位置,例如高效节能系统创新的供热冷凝锅炉的技术等。

因此可以说,EBM必安派特的工程服务是世界各地都有的

标签: 风机品牌本文链接: 德国进口风机品牌——EMB-PAPST

版权申明: 来源网络,转载请注明: 转载自 上一篇: 离心风机的特性 下一篇: 各种鼓风机的密封形式 发表评论 取消回复

太阳集团负压风机-大北农集团巨农种猪示范基地风机设备水帘设备供应商!台湾九龙湾负压风机配件供应商! 主要产品猪舍通风降温,猪棚通风降温,猪场通风降温,猪舍风机,养殖地沟风机,猪舍地沟风机,猪舍多少台风机,厂房多少台风机,车间多少台风机,猪舍什么风机好,厂房什么风机好,车间什么风机好,多少平方水帘,多大的风机,哪个型号的风机 相关的主题文章:

推荐案例