产品列表

工程案例展示

风机选型与安装

通风降温设备焦炉煤气鼓风机叶轮防腐措施转子变频 ―――一种新

摘要:介绍了煤气鼓风机叶轮腐蚀现象,并简单分析了腐蚀原因,还提出了8项改进措施。

关键词:离心式鼓风机叶轮防腐

1引言

我公司有4台陕西鼓风机(集团)有限公司生产的D1150-1.3/0.95-1型两级离心式煤气鼓风机。它的作用是不断地将焦炉炭化室里炼焦过程中所产生的焦炉煤气抽出,并压送到回收车间进行处理。它既要克服途中各设备及管道的阻力,又要保持足够的煤气剩余压力。运行方式是两开两备,单机输送能力为69000m3/h。多年来风机运行不太稳定,一年倒机次数最多时竟超过20次,严重影响了煤气的正常输送,给公司生产带来很大不利。究其原因,由风机叶轮腐蚀引起的故障是主要问题之一。

2腐蚀现象

风机长年在有害介质中高速运转,必然要受到腐蚀。转子的腐蚀主要发生在叶轮的前盘、后盘和叶片上,其材质分别为35CrMo和30CrMnSi。当转子运行一个周期,由于振动超标故障停机而对其进行检查清扫时,能在前后盘及叶片表面上清扫出大量的腐蚀产物。而备用机组找过动平衡后,停了相同周期。在启动运行时,往往由于转子处于不平衡状态导致风机振动加剧而被迫停机。若检查也能清扫出大量腐蚀产物,且比运行一周期刚停下来的转子还多。从清扫的表面看,叶轮除了有均匀的腐蚀外还有大量的点蚀,致使转子每隔2~3年就得报废换新,腐蚀率最大能达2mm/年。备用机组更为严重。

制造厂设计的叶轮为前后、盘与叶片焊接而成,在进风口处每个叶片都留有100mm长度未进行焊接而形成了间隙,造成叶轮静止时产生缝隙腐蚀,叶轮运行时产生缝隙和应力的联合腐蚀。2000年10月我公司在风机运行时因调速工程故障停机,更换停了6个月的备用风机后运行,在运行几小时后该风机发生异常声音,振动剧烈,又被迫停机。经检查发现前、后盘大面积腐蚀,其表面出现许多麻点,深层凸起,底层锈蚀,清扫的腐蚀产物质量达2kg。低压级叶轮1个叶片折断,并打坏了高压级叶轮的2个叶片,转子严重失衡,导致报废。

3腐蚀原因分析

风机输送的介质是粗煤气,粗煤气的成份如表1所示。

表1粗煤气成份(g/m3)

水气250~450焦油雾80~120粗苯30~45氨6~9氰化氢0.5~1.5吡啶1~3一氧化氮1~4cm3/m3硫化氢4~7二硫化碳0.3~0.5噻吩0.1~0.15硫醇约0.01二氧化硫约0.1萘约10乙烯13~26丙烯约11氯化物约1乙炔1.2~2.3氢气45~54甲烷170~210乙烷同系物12~26一氧化碳63~88二氧化碳39~59氮气5~125氧气约7

从表1可看出煤气中含有大量活性气体成分。以硫化氢和氰化物对叶轮腐蚀性最强。硫化氢可溶于水或氢硫酸,叶轮与硫化氢接触后在其表面快速形成疏松易剥落的硫化物,硫化物和硫化氢阻滞分子氢的形成,使大量氢原子吸附并积聚在叶轮表面,使表面原子间内聚力减弱,表面能下降,渗入叶片焊缝缝隙的氢原子继续楔入缝隙尖端裂纹缺陷部位,使裂纹迅速向纵深发展,在金属内部易出现氢脆和脱碳破坏。值得一提的是硫化物应力腐蚀只发生在90℃以下,而破裂最敏感的温度为20~50℃。风机输送粗煤气介质温度正好在该范围之内。

二氧化硫属酸性氧化物,溶于水可生成中强酸。被蚀金属与二氧化硫反应时,一方面在其表面形成溶于硫原子的氧化皮或溶于硫化物的氧化皮,另一方面在金属内部深处溶入的硫与活泼元素组成相应的硫蚀相。

这样一个分子的硫酸并不只腐蚀一个原子的铁,有资料表明,一个分子的硫酸至少要腐蚀100个原子铁,可见二氧化硫对金属腐蚀影响很大。

氯化物是含有卤素的阳离子氧化剂,几乎能使所有实用金属增加腐蚀。在阳离子氧化剂和活性氯离子的双重作用下腐蚀反应激烈。卤素离子易使不锈钢等易钝化金属产生孔蚀,缝隙腐蚀及应力腐蚀破裂等局部腐蚀。当介质中有NH3—CO2—H2S—H2O时,工程会增大对金属的腐蚀速率。

总之,这些有害的活性气体都极易溶解在叶轮表面中,并电离出氢离子或氢氧根离子,致使叶轮的前、后盘和叶片发生腐蚀。它们对金属的腐蚀方式均与温度有关,且像粗煤气这样多种成分混合在一起的介质构成的联合腐蚀速率要比单种介质大得多,破坏力也更为强烈。这是由于混合气体介质在金属表面进行着多元不均匀的化学反应,并形成成分不均匀,含有大量晶体结构缺陷的多种反应产物,显然这种锈皮是不耐蚀的。

由上述可知,叶轮的腐蚀主要是活性气体等以水为介质的电化学反应所引起的。水气是腐蚀发生的重要介质,活性气体是腐蚀发生的主要祸根。

4防腐措施

4.1改变叶轮材质

为了减少腐蚀,延长转子寿命,除应考虑到材料的机械性能和物理性能外,还应注重其化学性能。风机叶轮最好的材质当然首选不锈钢。钢中含铬量超过12%时就会变得不易被腐蚀生锈,因为在这种钢的表面上形成了一层致密的FeO•Cr2O3、NiO•Cr2O3或NiO•Fe2O3之类的氧化物保护膜的缘故。宝钢的风机叶轮是用含钛不锈钢坯整体切削加工而成的。这样既避免了零件受剪切而损坏,又达到了防腐目的。但这种方法国内采用较少,因为它加工方法复杂,再加上这么大的不锈钢坯料供应有困难,而且在加工中被切削去的材料的质量远远超过叶轮本身,所以费用非常昂贵。如果不选用钢坯整体加工,而选用不锈钢焊接叶轮,其加工难度及费用都会大大下降,但费用仍比其它材质较高。因此在企业有能力的情况下还是应选不锈钢叶轮。

4.2化学镀Ni-P合金

经过论证选择了化学镀Ni-P合金,就是在转子叶轮表面镀上一层0.03mm的非晶态Ni-P合金。

化学镀Ni-P合金镀层有着十分优异的抗腐蚀性能。据有关资料表明,在还原性介质中它的抗腐蚀能力优于不锈钢百倍以上。它之所以非常耐腐蚀是由于非晶态合金结构均匀,不存在偏析、夹杂物和第二相,原子呈短程有序结构,没有晶界、位错、层错及与晶态有关的其它缺陷,从而具有较好的化学及电化学均匀性,这是耐蚀的主要原因。再者该合金镀层腐蚀电位随合金中含磷量的增高而增高。根据金属腐蚀的混合电位理论,在阴极过程不变的情况下,金属腐蚀电位愈正,则该金属的腐蚀电流愈小。因此用高磷工艺生产的化学镀Ni-P合金镀层耐蚀性能十分优异。

还有它与基体的结合力大于电刷镀,更大于电镀,孔隙率只是电镀的一半。其均镀性好,任何复杂的几何形状均可施镀,并可保证镀层厚薄均匀、平整光滑。耐蚀性、抗粘附、抗啮合能力都强于硬铬。它确实是一种综合性能优良的防腐防磨材料,且工艺简单、化学镀Ni-P合金工期短、成本低、见效快。

4.3用N2保压保护

在风机备用机组停机状态下,由于风机前、后阀门关不严会产生泄漏,致使机壳内充满静止的粗煤气。静止的粗煤气对转子叶轮侵蚀相当严重,其危害性也很大,所以采用N2保压保护方法。

从风机进口阀后、出口阀前两点向机壳内通N2,N2压力保持在风机轴封处有N2微微冒出即可,使机壳内保持微正压,且在正常情况下每周做一次含氧和爆发试验,并记录。这样做的好处有两点:其一,机壳内始终充满N2,粗煤气进不来,叶轮始终“浸泡”在N2中。N2是惰性气体,不具有腐蚀性;其二,在紧急情况下立即开备用风机而不需做含氧分析,缩短了倒机时间,减少了对生产的影响。但是要制定相应的N2使用操作规程,做好N2使用的压力控制和运行安全监

1 引言

1.1引言(1)

1.1.1大功率风机和泵从恒速传动改成变速传动效益巨大

(1)平均节能30%

(2)优化工艺或燃烧过程,提高产量和质量

(3)减少维修工作量

1.1.2大功率风机和泵用电机的功率及电压

(1)功率范围:大部200~2000KW

(2)电压等级:我国10KV(6KV),国外还有2.3KV,3KV,4.26KV(我国没有)

1.2引言(2)

现流行的调速方法――中压变频

三电平变频:最高电压4500V器件不串,3KV;4500V器件2串,6KV

1.3引言(3)

H桥级联:最高电压可达6KV,10KV,器件串联太多,影响可靠性。

1.4引言(4)

我国电压等级不合理影响推广

1.5引言(5)

把变频器移至绕线电机转子侧――转子变频,可实现用20%~30%电机功率的400V低压变频器控制100%功率6~10KV中压电机转速

2转子变频调速原理(1)

2.1主电路

2.2转子变频主电路(内反馈电机)(2)

3.5谐波问题

3.5.1 IGBT逆变器输出正弦电流,无5、7次谐波,开关频率谐波频率高,可被变压器漏抗滤掉

3.5.2转子侧DR整流产生低频谐波,影响电网,可通过有源滤波技术,在不增加设备情况下消除

4控制框图及仿真结果

4.1斩波器控制

4.2逆变器控制

5 起动和旁路

6关于电机

6.1标准绕线电机和笼型电机机座号及安装尺寸相同,更换方便。

6.2内反馈电机大一个机座号,但省去变压器

6.3收购旧电机,新电机与调速装置成套供应,无固定资产问题

7价格估计及市场

7.1价格估计

以560KW电机为例:电机15~17万,调速装置15~20万(含变压器及起动旁路装置),共计35万左右。若用中压变频器估计需80~90万

7.2市场

北方调速公司类似的内反馈斩波串调每年有几千万市场

8结论

把变频器从电机定子侧移至转子侧――转子变频调速,特点

(1)用400V低压变频器控制6~10KV中压电机调速

(2)逆变器容量小,仅电机功率20%~30%

(3)主电路简单,无大电抗器

(4)功率因数高,谐波小

(5)起动旁路简单

(6)电机问题可通过收购旧电机,随调速装置成套供应新电机解决

(7)价格比中压变频便宜

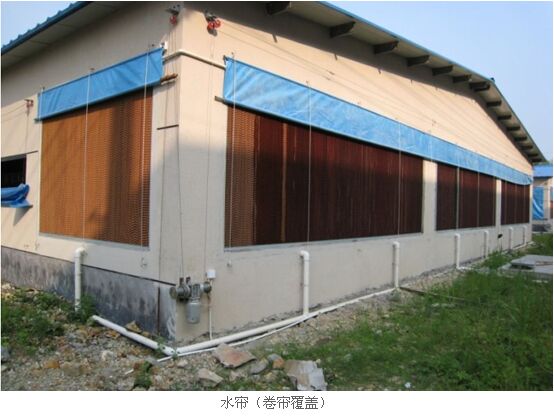

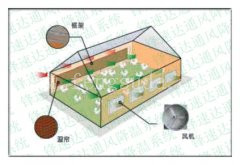

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

关键词:离心式鼓风机叶轮防腐

1引言

我公司有4台陕西鼓风机(集团)有限公司生产的D1150-1.3/0.95-1型两级离心式煤气鼓风机。它的作用是不断地将焦炉炭化室里炼焦过程中所产生的焦炉煤气抽出,并压送到回收车间进行处理。它既要克服途中各设备及管道的阻力,又要保持足够的煤气剩余压力。运行方式是两开两备,单机输送能力为69000m3/h。多年来风机运行不太稳定,一年倒机次数最多时竟超过20次,严重影响了煤气的正常输送,给公司生产带来很大不利。究其原因,由风机叶轮腐蚀引起的故障是主要问题之一。

2腐蚀现象

风机长年在有害介质中高速运转,必然要受到腐蚀。转子的腐蚀主要发生在叶轮的前盘、后盘和叶片上,其材质分别为35CrMo和30CrMnSi。当转子运行一个周期,由于振动超标故障停机而对其进行检查清扫时,能在前后盘及叶片表面上清扫出大量的腐蚀产物。而备用机组找过动平衡后,停了相同周期。在启动运行时,往往由于转子处于不平衡状态导致风机振动加剧而被迫停机。若检查也能清扫出大量腐蚀产物,且比运行一周期刚停下来的转子还多。从清扫的表面看,叶轮除了有均匀的腐蚀外还有大量的点蚀,致使转子每隔2~3年就得报废换新,腐蚀率最大能达2mm/年。备用机组更为严重。

制造厂设计的叶轮为前后、盘与叶片焊接而成,在进风口处每个叶片都留有100mm长度未进行焊接而形成了间隙,造成叶轮静止时产生缝隙腐蚀,叶轮运行时产生缝隙和应力的联合腐蚀。2000年10月我公司在风机运行时因调速工程故障停机,更换停了6个月的备用风机后运行,在运行几小时后该风机发生异常声音,振动剧烈,又被迫停机。经检查发现前、后盘大面积腐蚀,其表面出现许多麻点,深层凸起,底层锈蚀,清扫的腐蚀产物质量达2kg。低压级叶轮1个叶片折断,并打坏了高压级叶轮的2个叶片,转子严重失衡,导致报废。

3腐蚀原因分析

风机输送的介质是粗煤气,粗煤气的成份如表1所示。

表1粗煤气成份(g/m3)

水气250~450焦油雾80~120粗苯30~45氨6~9氰化氢0.5~1.5吡啶1~3一氧化氮1~4cm3/m3硫化氢4~7二硫化碳0.3~0.5噻吩0.1~0.15硫醇约0.01二氧化硫约0.1萘约10乙烯13~26丙烯约11氯化物约1乙炔1.2~2.3氢气45~54甲烷170~210乙烷同系物12~26一氧化碳63~88二氧化碳39~59氮气5~125氧气约7

从表1可看出煤气中含有大量活性气体成分。以硫化氢和氰化物对叶轮腐蚀性最强。硫化氢可溶于水或氢硫酸,叶轮与硫化氢接触后在其表面快速形成疏松易剥落的硫化物,硫化物和硫化氢阻滞分子氢的形成,使大量氢原子吸附并积聚在叶轮表面,使表面原子间内聚力减弱,表面能下降,渗入叶片焊缝缝隙的氢原子继续楔入缝隙尖端裂纹缺陷部位,使裂纹迅速向纵深发展,在金属内部易出现氢脆和脱碳破坏。值得一提的是硫化物应力腐蚀只发生在90℃以下,而破裂最敏感的温度为20~50℃。风机输送粗煤气介质温度正好在该范围之内。

二氧化硫属酸性氧化物,溶于水可生成中强酸。被蚀金属与二氧化硫反应时,一方面在其表面形成溶于硫原子的氧化皮或溶于硫化物的氧化皮,另一方面在金属内部深处溶入的硫与活泼元素组成相应的硫蚀相。

这样一个分子的硫酸并不只腐蚀一个原子的铁,有资料表明,一个分子的硫酸至少要腐蚀100个原子铁,可见二氧化硫对金属腐蚀影响很大。

氯化物是含有卤素的阳离子氧化剂,几乎能使所有实用金属增加腐蚀。在阳离子氧化剂和活性氯离子的双重作用下腐蚀反应激烈。卤素离子易使不锈钢等易钝化金属产生孔蚀,缝隙腐蚀及应力腐蚀破裂等局部腐蚀。当介质中有NH3—CO2—H2S—H2O时,工程会增大对金属的腐蚀速率。

总之,这些有害的活性气体都极易溶解在叶轮表面中,并电离出氢离子或氢氧根离子,致使叶轮的前、后盘和叶片发生腐蚀。它们对金属的腐蚀方式均与温度有关,且像粗煤气这样多种成分混合在一起的介质构成的联合腐蚀速率要比单种介质大得多,破坏力也更为强烈。这是由于混合气体介质在金属表面进行着多元不均匀的化学反应,并形成成分不均匀,含有大量晶体结构缺陷的多种反应产物,显然这种锈皮是不耐蚀的。

由上述可知,叶轮的腐蚀主要是活性气体等以水为介质的电化学反应所引起的。水气是腐蚀发生的重要介质,活性气体是腐蚀发生的主要祸根。

4防腐措施

4.1改变叶轮材质

为了减少腐蚀,延长转子寿命,除应考虑到材料的机械性能和物理性能外,还应注重其化学性能。风机叶轮最好的材质当然首选不锈钢。钢中含铬量超过12%时就会变得不易被腐蚀生锈,因为在这种钢的表面上形成了一层致密的FeO•Cr2O3、NiO•Cr2O3或NiO•Fe2O3之类的氧化物保护膜的缘故。宝钢的风机叶轮是用含钛不锈钢坯整体切削加工而成的。这样既避免了零件受剪切而损坏,又达到了防腐目的。但这种方法国内采用较少,因为它加工方法复杂,再加上这么大的不锈钢坯料供应有困难,而且在加工中被切削去的材料的质量远远超过叶轮本身,所以费用非常昂贵。如果不选用钢坯整体加工,而选用不锈钢焊接叶轮,其加工难度及费用都会大大下降,但费用仍比其它材质较高。因此在企业有能力的情况下还是应选不锈钢叶轮。

4.2化学镀Ni-P合金

经过论证选择了化学镀Ni-P合金,就是在转子叶轮表面镀上一层0.03mm的非晶态Ni-P合金。

化学镀Ni-P合金镀层有着十分优异的抗腐蚀性能。据有关资料表明,在还原性介质中它的抗腐蚀能力优于不锈钢百倍以上。它之所以非常耐腐蚀是由于非晶态合金结构均匀,不存在偏析、夹杂物和第二相,原子呈短程有序结构,没有晶界、位错、层错及与晶态有关的其它缺陷,从而具有较好的化学及电化学均匀性,这是耐蚀的主要原因。再者该合金镀层腐蚀电位随合金中含磷量的增高而增高。根据金属腐蚀的混合电位理论,在阴极过程不变的情况下,金属腐蚀电位愈正,则该金属的腐蚀电流愈小。因此用高磷工艺生产的化学镀Ni-P合金镀层耐蚀性能十分优异。

还有它与基体的结合力大于电刷镀,更大于电镀,孔隙率只是电镀的一半。其均镀性好,任何复杂的几何形状均可施镀,并可保证镀层厚薄均匀、平整光滑。耐蚀性、抗粘附、抗啮合能力都强于硬铬。它确实是一种综合性能优良的防腐防磨材料,且工艺简单、化学镀Ni-P合金工期短、成本低、见效快。

4.3用N2保压保护

在风机备用机组停机状态下,由于风机前、后阀门关不严会产生泄漏,致使机壳内充满静止的粗煤气。静止的粗煤气对转子叶轮侵蚀相当严重,其危害性也很大,所以采用N2保压保护方法。

从风机进口阀后、出口阀前两点向机壳内通N2,N2压力保持在风机轴封处有N2微微冒出即可,使机壳内保持微正压,且在正常情况下每周做一次含氧和爆发试验,并记录。这样做的好处有两点:其一,机壳内始终充满N2,粗煤气进不来,叶轮始终“浸泡”在N2中。N2是惰性气体,不具有腐蚀性;其二,在紧急情况下立即开备用风机而不需做含氧分析,缩短了倒机时间,减少了对生产的影响。但是要制定相应的N2使用操作规程,做好N2使用的压力控制和运行安全监

1 引言

1.1引言(1)

1.1.1大功率风机和泵从恒速传动改成变速传动效益巨大

(1)平均节能30%

(2)优化工艺或燃烧过程,提高产量和质量

(3)减少维修工作量

1.1.2大功率风机和泵用电机的功率及电压

(1)功率范围:大部200~2000KW

(2)电压等级:我国10KV(6KV),国外还有2.3KV,3KV,4.26KV(我国没有)

1.2引言(2)

现流行的调速方法――中压变频

三电平变频:最高电压4500V器件不串,3KV;4500V器件2串,6KV

1.3引言(3)

H桥级联:最高电压可达6KV,10KV,器件串联太多,影响可靠性。

1.4引言(4)

我国电压等级不合理影响推广

1.5引言(5)

把变频器移至绕线电机转子侧――转子变频,可实现用20%~30%电机功率的400V低压变频器控制100%功率6~10KV中压电机转速

2转子变频调速原理(1)

2.1主电路

2.2转子变频主电路(内反馈电机)(2)

3.5谐波问题

3.5.1 IGBT逆变器输出正弦电流,无5、7次谐波,开关频率谐波频率高,可被变压器漏抗滤掉

3.5.2转子侧DR整流产生低频谐波,影响电网,可通过有源滤波技术,在不增加设备情况下消除

4控制框图及仿真结果

4.1斩波器控制

4.2逆变器控制

5 起动和旁路

6关于电机

6.1标准绕线电机和笼型电机机座号及安装尺寸相同,更换方便。

6.2内反馈电机大一个机座号,但省去变压器

6.3收购旧电机,新电机与调速装置成套供应,无固定资产问题

7价格估计及市场

7.1价格估计

以560KW电机为例:电机15~17万,调速装置15~20万(含变压器及起动旁路装置),共计35万左右。若用中压变频器估计需80~90万

7.2市场

北方调速公司类似的内反馈斩波串调每年有几千万市场

8结论

把变频器从电机定子侧移至转子侧――转子变频调速,特点

(1)用400V低压变频器控制6~10KV中压电机调速

(2)逆变器容量小,仅电机功率20%~30%

(3)主电路简单,无大电抗器

(4)功率因数高,谐波小

(5)起动旁路简单

(6)电机问题可通过收购旧电机,随调速装置成套供应新电机解决

(7)价格比中压变频便宜

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

推荐案例