降温水帘_三菱变频器选型指南五坐标铣制窄流道三元流叶轮的工艺

三菱变频器选型

变频器的正确选择对于控制工程的正常运行是非常关键的.选择变频器时必须要充分了解变频器所驱动的负载特性.人们在实践中常将生产机械分为三种类型: 恒转矩负载、恒功率负载和风机、水泵负载.

恒转矩负载:

负载转矩TL与转速n无关,任何转速下TL总保持恒定或基本恒定.例如传送带、搅拌机,挤压机等摩擦类负载以及吊车、提升机等位能负载都属于恒转矩负载.

变频器拖动恒转矩性质的负载时,低速下的转矩要足够大,并且有足够的过载能力.如果需要在低速下稳速运行,应该考虑标准异步电动机的排热能力,避免电动机的温升过高.

三菱变频器选型

恒功率负载:

机床主轴和轧机、造纸机、塑料薄膜生产线中的卷取机、开卷机等要求的转矩,大体与转速成反比,这就是所谓的恒功率负载.负载的恒功率性质应该是就一定的速度变化范围而言的.当速度很低时,受机械强度的限制,TL不可能无限增大,在低速下转变为恒转矩性质.负载的恒功率区和恒转矩区对传动方案的选择有很大的影响.电动机在恒磁通调速时,最大容许输出转矩不变,属于恒转矩调速;而在弱磁调速时,最大容许输出转矩与速度成反比,属于恒功率调速.如果电动机的恒转矩和恒功率调速的范围与负载的恒转矩和恒功率范围相一致时,即所谓“匹配”的情况下,电动机的容量和变频器的容量均最小.

三菱变频器选型

风机、泵类负载:

在各种风机、水泵、油泵中,随叶轮的转动,空气或液体在一定的速度范围内所产生的阻力大致与速度n的2次方成正比.随着转速的减小,转速按转速的2次方减小.这种负载所需的功率与速度的3次方成正比.当所需风量、流量减小时,利用变频器通过调速的

方式来调节风量、流量,可以大幅度地节约电能.由于高速时所需功率随转速增长过快,与速度的三次方成正比,所以通常不应使风机、泵类负载超工频运行.

我公司可以提供不同类型的变频器,用户可以根据自己的实际工艺要求和运用场合选择不同类型的变频器.在选择变频器时因注意以下几点注意事项:

三菱变频器选型

1. 根据负载特性选择变频器,如负载为恒转矩负载需选择FR-A700系列 变频器,如负载为风机、泵类负载应选择FR-F700系列变频器.

2. 选择变频器时应以实际电机电流值作为变频器选择的依据,电机的额定功率只能作为参考.另外应充分考虑变频器的输出含有高次谐波,会造成电动机的功率因数和效率都会变坏.因此,用变频器给电动机供电与用工频电网供电相比较,电动机的电流增加10%而温升增加20%左右.所以在选择电动机和变频器时,应考虑到这中情况,适当留有裕量,以防止温升过高,影响电动机的使用寿命.

3. 变频器若要长电缆运行时,降温水帘,此时应该采取措施抑制长电缆对地耦合电容的影响,避免变频器出力不够.所以变频器应放大一档选择或在变频器的输出端安装输出电抗器.

4. 当变频器用于控制并联的几台电机时,一定要考虑变频器到电动机的电缆的长度总和在变频器的容许范围内.如果超过规定值,要放大一档或两档来选择变频器.另外在此种情况下,变频器的控制方式只能为V/F控制方式,负压风机机壳,并且变频器无法保护电动机的过流、过载保护,此时需在每台电动机上加熔断器来实现保护.

5. 对于一些特殊的应用场合,如高环境温度、高开关频率、高海拔高度等,此时会引起变频器的降容,变频器需放大一档选择.

三菱变频器选型

6. 使用变频器控制高速电机时,由于高速电动机的电抗小,高次谐波亦增加输出电流值.因此,选择用于高速电动机的变频器时,应比普通电动机的变频器稍大一些.

7. 变频器用于变极电动机时,应充分注意选择变频器的容量,使其最大额定电流在变频器的额定输出电流以下.另外,在运行中进行极数转换时,应先停止电动机工作,否则会造成电动机空转,恶劣时会造成变频器损坏.

8. 驱动防爆电动机时,变频器没有防爆构造,应将变频器设置在危险场所之外.

三菱变频器选型

9. 使用变频器驱动齿轮减速电动机时,使用范围受到齿轮转动部分润滑方式的制约.润滑油润滑时,在低速范围内没有限制;在超过额定转速以上的高速范围内,有可能发生润滑油用光的危险.因此,不要超过最高转速容许值.

10.变频器驱动绕线转子异步电动机时,大多是利用已有的电动机.

绕线电动机与普通的鼠笼电动机相比,绕线电动机绕组的阻抗小.因此,容易发生由于纹波电流而引起的过电流跳闸现象,所以应选择比通常容量稍大的变频器.一般绕线电动机多用于飞轮力矩GD2较大的场合,在设定加减速时间时应多注意.

11.变频器驱动同步电动机时,与工频电源相比,降低输出容量10%~20%,变频器的连续输出电流要大于同步电动机额定电流与同步牵入电流的标幺值的乘积.

三菱变频器选型

12.对于压缩机、振动机等转矩波动大的负载和油压泵等有峰值负载情况下,如果按照电动机的额定电流或功率值选择变频器的话,有可能发生因峰值电流使过电流保护动作现象.因此,应了解工频运行情况,选择比其最大电流更大的额定输出电流的变频器.变频器驱动潜水泵电动机时,因为潜水泵电动机的额定电流比通常电动机的额定电流大,所以选择变频器时,其额定电流要大于潜水泵电动机的额定电流.

13.当变频器控制罗茨风机时,由于其起动电流很大,所以选择变频器时一定要注意变频器的容量是否足够大.

14.选择变频器时,一定要注意其防护等级是否与现场的情况相匹配.否则现场的灰尘、水汽会影响变频器的长久运行.

15.单相电动机不适用变频器驱动.

三菱变频器选型

五坐标铣制窄流道三元流叶轮的工艺方法

杨小毅 霍海燕 /陕西鼓风机(集团)有限公司

Technical Method of Five Axle Coordinate Milling 3D Impeller with Narrow Channel

摘要:介绍了一种较难加工的三元流铣制叶轮的特征 , 提出了加工方法。对加工过程中的几个关键难题 , 提出了解决办法,为进一步提高加工效率提出了建议。

Abstract: The feature of milling 3D impeller is introduced and machining method is put forward. Solving method of several key problems during machining are set forth , recommendation for further improving machining efficiency is put forward.

1引言

三元流铣制叶轮的五坐标联动数控加工 , 目前在我公司的制造技术方面尚属于高难度的新数控加工技术。随着我公司三元流产品的不断增多 , 在数控加工技术方面逐渐积累了一些经验 , 使该项技术在我公司逐渐趋于成熟 , 并产生了良好的社会和经济效益。由于受编程软件功能的限制 , 目前还只能加工一些直纹面 ( Ruled Surface) 的三元流铣制叶轮。最近 , 随着我公司三元流风机设计技术的不断提高 , 出现了一些较难加工的三元流铣制叶轮。如长短叶片相间、且叶片数量较多 ( 长短各 12 枚 ) 、窄流道 (最窄处11mm左右) 并且叶片很宽 (80mm以上) 的三元流叶轮的五轴联动数控加工。下面就这类三元流叶轮的数控铣制工艺方法、加工难点及工艺措施等予以简要论述。

2 叶轮的特征

我公司 2653a 产品的三元流叶轮 , 就是这种难加工叶轮的一个典型。其流道最窄处只有11mm( 叶片表面留有 0.3mm 左右的余量 ) , 叶片最宽处 ( 沿直纹曲面母线方向 ) 宽度达 87mm 左右,长短叶片相间,各有12 枚,而且叶片的扭曲程度较大,见图 1 。

3 加工方法

铣制叶轮的加工总体上分粗加工和精加工。首先 , 由于流道很窄 , 而出口处较宽 , 为了提高工作效率 , 将流道长度方向上分成两段 : 较宽处用直径较大的刀 , 较窄处用直径较小的刀 ( 流道底面为三维空间曲面 , 用球头刀 ) 。其次 , 由于流道很深 , 故需分若干层来铣制 ,每层走一定的深度。为了提高切削的平稳性 , 走刀方向:出口处由外向里 ( 由出口边向进口边 , 即 Trailing to Leading) , 而进口处则由里向外走 (Leading to Trailing),并在中部相接处有一定的重叠量。

4 数控编程软件

数控编程软件采用 NREC 公司的透平叶轮加工编程软件 Max5 模块。该模块只能编制直纹面叶轮加工程序 ( 要加工非直纹面叶轮 ,必须购买其他模块,如 MaxAB 等,但成本较高 ) 。程序编制完后 , 可采用 P3MAX 软件进行刀具轨迹模拟,或用 VeriCUT进行三维实体模拟。

5 几个关键难题

5.1 刀具选型

(1) 刀具切削效率:为提高工效,尽可能选用大直径球头铣刀 , 并优先选择多刃铣刀 , 这样可以提高切削速度。

(2) 刀具结构型式 : 为提高刀具刚性 , 除尽可能用大直径的刀外 , 还要优先选多刃刀 , 在窄流道处 , 选择锥度球头铣刀。对于较宽的叶片,叶型精加工时还可以分段 (分层) 精加工(如图2) , 虽有加工刀痕 , 但接刀处手感尚可。

(3) 刀具材料 : 依据不同的工件材料 , 选用不同材料的刀具。如不锈钢工件 , 粗加工用刀 ,玻璃钢负压风机,优先选用高速钢铣刀或高速钢带涂层铣刀 , 这种刀的韧性较好。精加工时 , 优先选用硬质合金铣刀 (可带涂层) 。硬质合金刀较脆而硬度高、耐磨性好 , 可以加工出表面质量较好的工件。

5.2 频繁断刀问题

在刀具选型正确的基础上,要解决此问题,可以从以下几个方面入手:(1) 尽量避免扎刀现象。在轮盘型面曲率较大的情况下 , 可以适当地增加拖刀角度;(2) 减小切深和吃刀量,适当提高刀具转速,以减小刀具所受抗力;(3) 尽量避免走刀时的小圆弧转角;(4) 改变走刀方向,使刀具切入时平稳。

5.3 干涉问题

在多轴加工中,由于运动合成很复杂 , 很容易产生干涉而造成多种机床故障。如若很好地避免 , 可以对加工过程进行精确模拟(可以使用CGTECH 公司的 VeriCUT 等软件进行空间三维实体加工过程模拟 )。要模拟准确,必须进行精确的工件和刀具造型。经模拟后如仍有干涉现象,可返过来再修改程序的各种加工参数。如可改变进刀方向、减少切深、增加拖刀角度或选用点铣削方式(Point mill,只对粗加工而言)等。也可以增加刀具长度,改变走刀路线(Tool path) 等。改变参数生成新的程序后再模拟,若仍有干涉则再修改参数,直至做出成功的加工程序后,方可用于实际工件切削加工。

6 结论

在以上各种方法措施使用得当的情况下,既可提高加工效率,又可保证加工质量,同时又尽可能地减少了刀具等的消耗。经过几个叶轮加工的实际验证 , 以上各种方法措施还是很有效的。

7 存在的问题和建议

在目前条件下 , 复杂型面工件的数控加工效率还有待于进一步提高。以后可以逐渐尝试用高质量的刀具 ( 如某些进口刀具 ) 来进行高速铣制。也可以采用专业化的 CAM 软件 , 并辅以高精度的三维加工模拟软件或数控程序优化软件。模拟软件可以将机床的各运动部件都进行造型 ,使模拟更加真实,从而可保证更高的加工可靠性。程序优化软件可以适当提高机床的加工效率并减少刀具消耗 ,降低加工成本,提高加工质量。

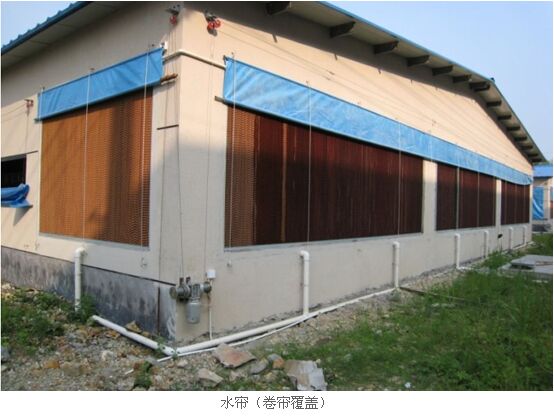

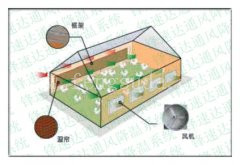

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章: