负压风机厂家_高压鼓风机对工业炉冶金问题轴流通风机传动组模拟

高压鼓风机在工业炉冶金行业产品的需求主要是为工业炉炉送风、引风。保证炉内煤炭的充分

燃烧。冶金行业对高压鼓风机产品的要求是能耐高温,介质气体温度一般在200~11500℃左右。

工业几年来保持了平稳发展势头,目前钢年生产能力已达亿吨。但工业面临着国内

外市场的激烈竞争。调整产品结构、发展规模经济,在激烈竞争中实现钢铁强国成为冶金工

业近期的主要目标。冶金工业的这一目标,对包括高压鼓风机产品在内的机械产品市场提出

了挑战,也是高压鼓风机等机械产品的难得机遇。特别是大型、节能、高效、可靠的风机产品

将在今后冶金工业的发展中扮演重要角要。

工业高压鼓风机选型注意:

1:需要确定使用冶金专用高压鼓风机的功能、是吸还是吹,找准对应的风机压力—流量曲线

如果选择出错将会选择的产品不能正常使用。

2:在高压鼓风机曲线图上找准满足的压力流量工作曲线,最好和专业的销售沟通,选准高压鼓

风机型号

轴流通风机传动组模拟试验工艺

陈金勇 刘东明 张建 /山东电力设备厂

摘要:介绍了轴流通风机传动组模拟试验方法,应用该方法验证的风机传动组能够满足实际运行要求,比传统的试验方法降低了试验成本,缩短了试验周期。

关键词:轴流式通风机传动组模拟试验

Simulation of Test Technology for Transmission Portion of Axial Fan

Abstract: Simulation of test technology for transmission portion of axial fan is introduced. The transmission portion, which is verified with the technology, can meet the requirement of actual operation. The test cost is reduced to use new technology instead of the tradition method, and the test time is shorted.

Key words: Axial fan Transmission portion Simulation test

1 引言

我厂开发生产的脱硫工程增压风机为静叶可调子午加速风机,其叶轮质量为6t,实际运行中产生的轴向后推力为2.7 t。该产品传动组在实际运行状态下的可靠性要通过试验来验证。传统方法是加工一件与叶轮质量相同的圆盘,经动平衡校正后装于传动组,再利用风机自备的大功率电机进行试运转验证。这种验证方法只是验证传动组在相同径向载荷下的运转情况,并不能检验实际的运行状态。笔者依据叶轮实际运行时传动组所承受的径向和轴向载荷设计了传动组模拟试验装置,成功地对传动组进行了验证。通过使用证明,该方法不但降低了试验成本、还提高了生产效率,保证了传动组的试验质量。

2 试验方案

2.1 试验工艺分析

2.1.1 叶轮实际运行时会有两种力作用于传动组,一种是叶轮本身的质量产生的垂直向下的重力;二是叶轮工作时产生的轴向后推力。叶轮质量可以通过设计图纸计算出来。风机叶轮实际运行时所产生的轴向后推力,则需要依据风机运行时产生的压力差和叶轮外径以及叶轮轮毂直径,再通过关系式换算出来。

2,负压风机厂家.1.2 通过上述分析决定在传动组主轴叶轮处施加垂直地面拉力,同时在传动组主轴端部施加轴向后推力。加力的同时要保证主轴的正常转动。

2.1.3 为使传动组在承受两种力时能正常运转。决定用拉紧皮带传递径向拉力,大型屋顶风机,并通过皮带带动拉力滚轮转动,拉力滚轮轴固定在拉力横梁上。轴向后推力则通过轴向传动装置将后推力传递给传动组主轴,主轴再通过摩擦力带动轴向传动装置上的转盘转动(见图1)。

2.2 试验结构设计

2.2.1 首先根据叶轮直径、轮毂直径和风机参数计算出叶轮在实际运行状态下所产生的轴向后推力,以及叶轮的质量。

2.2.2 根据叶轮质量订购拉力表,确定拉力表外型及连接尺寸。再根据轴向后推力订购数显千斤顶,确定千斤顶的外型尺寸。

2.2.3 进行径向拉力滚轮的结构设计(见图2)。根据结构设计图、叶轮质量以及试验运行时间和使用频率,选定轴承规格,完成径向拉力滚轮的设计。

2.2.4 根据传动组试验装置示意图及拉力表的外型尺寸和连接尺寸设计横梁拉紧装置(见图3)。

2.2.5 根据传动组试验装置示意图和滚轮、拉紧装置的总体尺寸设计径向拉紧横梁(见图4)。

2.2.6 根据径向拉紧装置的高度尺寸和传动组主轴高度确定传动组底座的高度,并进行传动组底座的结构设计。

2.2.7 轴向后推力传动装置的结构设计(见图5)。依据计算的轴向后推力选取推力轴承,并以此确定后推力传动装置具体尺寸。

2.2.8 根据轴向后推力选用数显液压千斤顶。液压缸截面积×数显表上的读数值=顶力值。

2.2.9 根据数显液压千斤顶的外形尺寸设计轴向推力支架及其接口零件。

2.2.10 为便于调整径向拉力滚轮与传动组主轴的平行度,在横梁处设计了横梁调整支架(见图6),再通过调整支架上的调整螺栓来调整径向拉力滚轮与传动组主轴的平行度。

2.2.11 根据传动组的转动惯量和风机实际转速选用试验电机,并根据电机的安装尺寸设计电机底座和试验用联轴器。

2.2.12 按各零部件以及试验平台的实际尺寸绘制传动组模拟试验装置图。确定轴向后推力支架底座的实际尺寸,设计生产图纸。

3 模拟试验

(1)组装前将传动组主轴端面划十字找正线,并把竖直轴线延伸至轴承座前端面上。

(2)划径向拉力滚轮十字线。与横梁组装后将竖直轴线延至两横梁侧板上。

(3)按传动组模拟试验装置图将传动组底座以及传动组组装于试验平台。用水平检测仪进行检测,将主轴调至水平状态。

(4)先将径向拉力传动带套装于径向拉力滚轮,然后再将其组装于横梁。通过拉力传动带将横梁挂装于主轴叶轮处。

(5)通过调整径向拉紧装置在横梁上的拉紧位置来调整横梁上的径向拉力滚轮的水平,将拉紧装置调至叶轮要求的拉力,用水平检测仪检测径向拉力滚轮的水平。

(6)通过调整横梁调整架上的调整螺栓来调整滚轮轴线与传动组轴线在竖直平面内的平行度(通过检查径向拉力滚轮轴线在横梁两侧板上的延长线与主轴轴线在轴承座前端面上的延长线与主轴端面竖直找正线在水平面上的连线的重合度来保证两轴线在竖直平面内的平行度)。

(7)转动传动组主轴,检查径向拉力传动带是否沿轴向移动。如果顺、逆时针转动主轴,传动带都向一个方向移动,说明滚轮轴线与主轴轴线不水平,应微调横梁使滚轮轴线处于水平状态。如果顺、逆时针转动主轴传动带都向不同方向移动,说明滚轮轴线与主轴轴线的竖直剖面不平行,存在一定夹角。所以顺、逆时针转动主轴会产生不同方向的轴向力,使皮带沿轴向向不同方向移动。微调横梁消除滚轮轴线与主轴轴线的夹角。调整至径向拉力传动带始终在一个位置随主轴转动。

(8)组装轴向后推力转动装置、施力装置。用千分表找转动装置与主轴的同轴度。保证其同轴度≤0.05mm,并按计算值施加相同的轴向力。

(9)组装试验电机、调整电机与传动组主轴的同轴度,保证其同轴度≤0,芜湖负压风机.05mm。

(10) 启动传动组的润滑油站,从回油监视器检查润滑油的回油情况,调整油站阀门,使回油量符合设计要求。

(11)先将主轴、滚轮与径向拉紧传动带的接触外圆处涂上润滑脂,然后启动电机检查径向拉紧传动带的转动情况。确定无异常情况后,试运转8h,检查传动组轴承的温升及传动组的振动情况以及润滑油的回油情况。

4 应用效果分析

经过使用验证,该方法试验的风机传动组能够得到用户的认可,比传统的试验方法模拟准确、节约了制作叶轮模拟盘的成本。同时本试验方

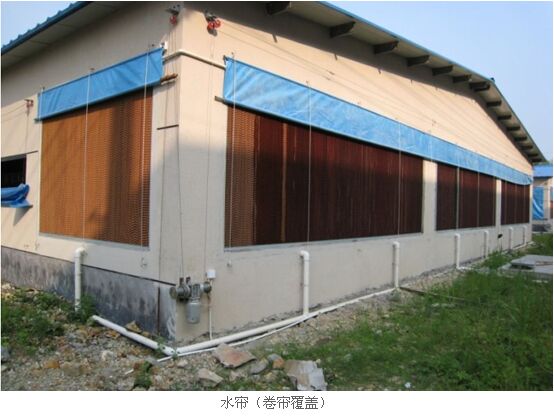

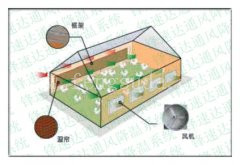

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

- http://www.neimenghjs.com/ask/fjxx/4934.html

- http://www.neimenghjs.com/ask/fjxx/4895.html

- http://www.anxinfengji.com/ask/fjaz/5018.html